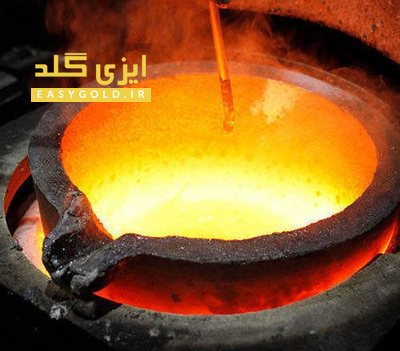

کورههای ریختهگیری و ذوب فلزات انواع مختلفی دارند، چراکه فلزات هریک دارای خصوصیات شیمیایی و نقطه ذوب متفاوتی هستند که اینها باعث میشود هرکدام برای ذوب شدن شرایط خاص خود را طلب کنند. در این مطلب برخی از مهمترین انواع کورههای ذوب فلزات را خدمت شما معرفی خواهیم کرد.

کورههای ذوب بوتهای

کوره بوتهای از قدیمیترین و رایجترین کورههای ذوب فلزات است. این کوره به دلیل اینکه راحتتر از انواع دیگر ساخته میشود و قیمتش هم ارزان است طرفداران زیادی به خصوص در کارگاههای کوچک صنعتی دارد. این کوره شامل یک بدنه اصلی، مشعل که وظیفه تولید حرارت را دارد و یک بوته که فلزات را جهت ذوب شدن داخل آن میریزند و درون کوره قرار میدهند، تشکیل شده است. کوره بوتهای معمولاً با گاز یا گازوئیل کار میکند و بیشتر در ظرفیتهای کم ساخته میشود.

کورههای ریختهگیری مقاومتی

در این نوع کوره المنتهایی درون بدنه نسوز کوره جاسازی شده است و جریان برق با عبور از این المنتها حرارت تولید میکند و باعث ذوب فلزات میشود. ویژگی بزرگ کورههای مقاومتی این است که دقت دمایی آنها زیاد است و میتوان آنها را روی یک دمای خاص تنظیم کرد. البته این کورهها بدون عیب هم نیستند؛ مثلاً زمان زیادی لازم دارند تا فلزات را ذوب کنند و همچنین انرژی زیادی مصرف میکنند.

کوره کاپولا

یکی از قدیمی ترین کورههای ریختهگیری و ذوب، کوره کاپولا است. این کوره استوانه ای شکل همانند کوره دمشی یک پشته فولادی مقاوم در برابر آتش است که از شش تا یازده متر ارتفاع دارد و بر یک پایه چدنی با چهار پایه فولادی استوار است. کوره کاپولا دارای چند ویژگی منحصر به فرد است که باعث شده برای ذوب چدن مورد استفاده قرار گیرد.

کورههای ذوب تشعشعی

به کورهای که بین شعله احتراق و مواد شارژ که قرار است ذوب شوند، تماس مستقیم برقرار میکند و درواقع در آن حرارت از طریق جابهجایی و تشعشع به مذاب میرسد، کوره تشعشعی یا شعله ای میگویند. برای مثال کوره دوار که بیشتر برای ذوب چدن و قراضه مس استفاده میشود، یک نوع کوره تشعشعی است.

کورههای ریختهگیری القایی

در کورههای القایی از جریان برق متناوب برای تولید حرارت و ذوب فلزات استفاده میشود. پوشش این کورهها از موادی مانند آلومینا، سیلیس و منیزیم است و درون آنها کویل های مسی قرار دارند که با آب سرد میشوند. این کورهها قیمت بالایی دارند و بیشتر در مقیاسهای صنعتی برای ذوب فلزاتی مثل آهن، مس و … کاربرد دارد. البته کورهای القایی کوچکی هم در بازار موجود است که برای ذوب طلا و نقره به کار گرفته میشوند.

کوره قوس الکتریکی

عملکرد این کوره ذوب درست مثل فرایند جوشکاری با قوس الکتریکی است. در این نوع کوره چند الکترود در بالای فلزی که قرار است ذوب شود قرار دارند و سر دیگر این الکترودها هم به فلز متصل است. با ایجاد جریان الکتریکی با شدت جریان بالا، جریان الکتریسیته از داخل فلز عبور میکند و در محل تماس سر الکترود با فلز، دمای بسیار بالایی ایجاد میشود که میتواند فلز را ذوب کند. از این نوع کوره بیشتر در کارخانههای بزرگ فولادسازی استفاده میشود. برای مثال کارخانه فولاد مبارکه یا فولاد خوزستان از این نوع کوره برای ذوب آهن و تولید فولاد استفاده میکنند.

كوره كوپل

کوره ذوب کوپل یکی از کورههای رایج برای ذوب چدن است. درواقع این کوره بعد از کوره زمینی مرغوبترین چدن را تولید میکند. جالب است بدانید که این کوره دویست سال قبل از میلاد در کشور چین ساخته شد و مورد استفاده قرار گرفت. همچنین نوعی کوره با نام کوپل در صنعت فلزات گرانبها و طلا و جواهرسازی وجود دارد که آن کوره برای ری گیری و عیارسنجی فلزات گرانبها مورد استفاده قرار میگیرد و نباید به این کوره اشتباه گرفته شود.

کورههای ریختهگیری و ذوب تیلتی

کوره های تیلتی مخصوص ذوب ضایعات و ترکیبات شیمیایی سرب مثل سولفات ها و کلریدهای سرب هستند. این کورها تا 1700 درجه سانتی گراد تحمل دمایی دارند و دارای قابلیت احیا و اکسید فلزی می باشند. از این نوع کوره بیشتر برای ذوب و بازیافت ضایعات باتری های سربی – اسیدی خودرو استفاده می شود.